Was fährst du?

Es wurde kein Fahrzeug mit dieser Schlüsselnummer gefunden. Bitte wählen Sie Ihr Fahrzeug nach Hersteller und weiteren Kriterien aus.

Wir haben mehr als ein Fahrzeug zu dieser HSN/TSN gefunden.

Bitte wählen Sie Ihr Fahrzeug aus der Liste.

Wähle Dein Auto

Fahrzeug per HSN / TSN wählen:

Du kannst dein Auto auch per Herstellerschlüsselnummer (HSN)

oder Typschlüsselnummer (TSN) auswählen.

Diese findest du in Deinem Fahrzeugschein bzw. deiner Zulassungsbescheinigung Teil I.

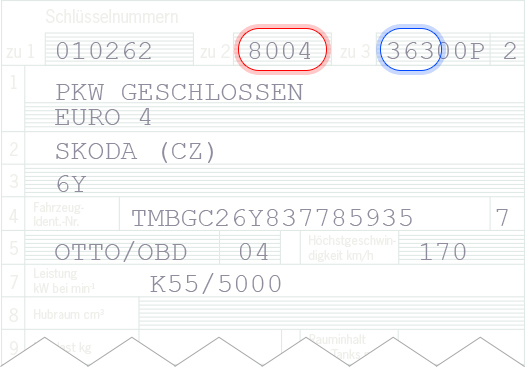

Alter Fahrzeugschein

HSN: "zu 2" - TSN: "zu 3"

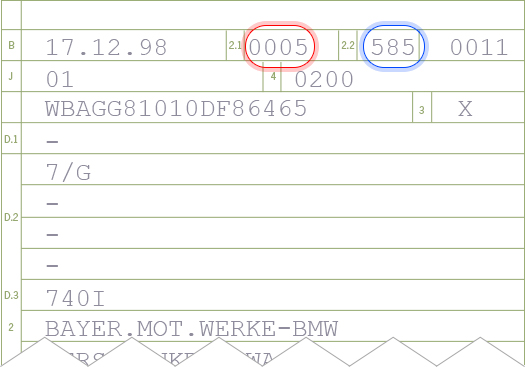

Neuer Fahrzeugschein

(Zulassungsbescheinigung Teil I)

HSN: Punkt 2.1 - TSN: Punkt 2.2

Bitte wähle zuerst dein Auto aus

Was fährst du?

Es wurde kein Fahrzeug mit dieser Schlüsselnummer gefunden. Bitte wählen Sie Ihr Fahrzeug nach Hersteller und weiteren Kriterien aus.

Wir haben mehr als ein Fahrzeug zu dieser HSN/TSN gefunden.

Bitte wählen Sie Ihr Fahrzeug aus der Liste.

Wähle Dein Auto

BBS Shop

BBS Shop Händlersuche

Händlersuche